技术文章

TECHNICAL ARTICLES 更新时间:2025-09-13

更新时间:2025-09-13 点击次数:867

点击次数:867

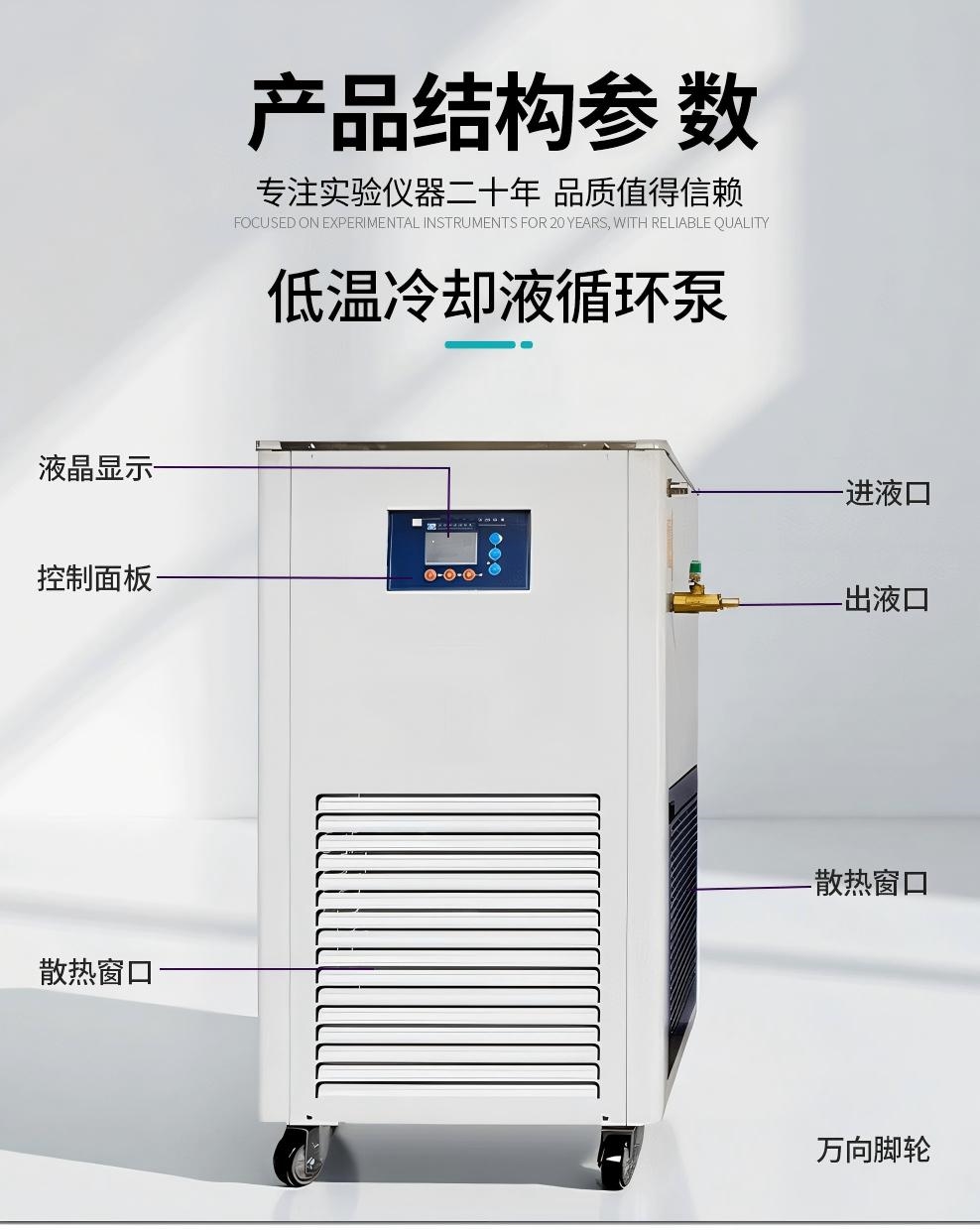

低温冷却液循环泵主要通过制冷剂循环、温度控制与冷却液循环三大系统协同运作,为外部设备(如双层玻璃反应釜、旋转蒸发仪等)提供稳定的低温冷却环境,其核心工作逻辑如下:

设备核心由压缩机、冷凝器、干燥过滤器、毛细管(或膨胀阀)、蒸发器及制冷剂组成,具体循环流程为:

1. 压缩阶段:压缩机将低温低压的气态制冷剂压缩为高温高压的气态制冷剂,为后续热量转移提供动力;

2. 冷凝阶段:高温高压的气态制冷剂进入冷凝器,通过风冷或水冷方式与外界环境进行热交换,逐渐冷凝为中温高压的液态制冷剂;

3. 节流降压阶段:液态制冷剂经过干燥过滤器去除杂质与水分后,进入毛细管(或膨胀阀),因管路截面突然缩小,制冷剂压力急剧降低,转化为低温低压的气液混合态;

4. 蒸发吸热阶段:低温低压的气液混合态制冷剂进入蒸发器,与蒸发器周围的冷却液进行热交换,制冷剂吸收冷却液的热量并汽化,转化为低温低压的气态制冷剂,同时冷却液温度降低;

5. 循环往复:汽化后的制冷剂重新进入压缩机,开始下一轮循环,持续为冷却液降温。

设备配备铂电阻(PT100)等温度传感器,实时监测冷却液的温度,并将数据传输至控制系统:

• 当冷却液温度高于设定值时,控制系统启动压缩机,增强制冷效果,降低冷却液温度;

• 当冷却液温度达到设定值时,控制系统调节压缩机运行频率(或启停状态),维持冷却液温度稳定在设定范围内,避免温度波动过大。

冷却液(常用乙二醇水溶液、乙醇溶液等)在循环泵的驱动下,通过外部管路输送至需冷却的设备(如反应釜夹层),吸收设备产生的热量后,回流至蒸发器再次降温,形成闭环循环,持续为外部设备提供冷却支持。

1. 冷却液检查:打开设备加注口,观察冷却液液位,确保液位处于液位计 “低温" 与 “最高" 刻度之间;若液位不足,需补充对应型号的冷却液(避免混用不同类型冷却液),补充后拧紧加注口盖;

2. 管路检查:检查设备与外部需冷却设备之间的连接管路,确认管路无破损、接口密封完好(可观察接口处是否有冷却液渗漏痕迹),同时确保管路无弯折,避免影响冷却液循环;

3. 电源与环境检查:确认设备电源电压与标注电压一致,电源插头、接地线连接牢固;检查设备周围环境,确保通风良好,无杂物遮挡设备进风口、出风口,且环境温度不超过设备标注的适用环境温度范围;

4. 部件检查:观察设备控制面板指示灯、显示屏是否正常(无报错提示),检查压缩机、循环泵等部件外观无异常(如异响、松动等)。

1. 开启电源:按下设备总电源开关,设备进入待机状态,显示屏亮起并显示当前冷却液温度;

2. 设置参数:通过控制面板上的 “温度设定" 键,调整所需的冷却液目标温度(设定温度需根据外部设备需求确定,且不低于冷却液的冰点,避免冷却液结冰损坏设备);若需调整循环流量,可通过 “流量调节" 键设置合适的流量档位;

3. 启动运行:确认参数设置无误后,按下 “运行" 键,设备开始工作,循环泵首先启动,冷却液开始循环;随后压缩机根据温度需求启动,显示屏实时显示冷却液当前温度与设定温度;

4. 等待稳定:设备运行初期,冷却液温度会逐渐降低至设定值,此过程需等待 10-30 分钟(具体时间根据设定温度与初始温度差值而定),待显示屏显示温度稳定在设定值附近,且无明显波动时,可将设备与外部需冷却设备联动使用。

1. 温度监控:运行期间,定期观察显示屏上的冷却液温度,确认温度维持在设定范围内;若出现温度持续高于设定值(或低于设定值),需检查是否存在管路堵塞、冷却液不足、压缩机故障等问题,必要时暂停设备并排查;

2. 压力与声音监控:观察设备压力表(部分型号配备),确认压力处于正常范围(参考设备说明书标注的正常压力值);同时留意设备运行声音,若出现压缩机异响、循环泵噪音过大等情况,需停机检查;

3. 管路与接口检查:每隔 1-2 小时检查一次连接管路与接口,确认无渗漏现象;若发现渗漏,需立即停机,关闭电源后更换密封件或修复管路,待问题解决后重新启动。

1. 正常关机:需停止使用时,先关闭外部需冷却设备,再按下设备 “停止" 键,设备停止制冷与循环;待冷却液温度回升至室温附近(通常 15-25℃),按下总电源开关,关闭设备电源,拔掉电源插头;

2. 短期维护(每次使用后):用干净的抹布擦拭设备外壳,去除表面灰尘与污渍;检查管路接口密封件,若发现密封件老化(如变形、裂纹),及时更换;记录设备本次使用的时间、设定温度、运行状态等信息,便于后续追溯;

3. 长期维护(每周 / 每月):每周清理设备进风口、出风口的灰尘(可用软毛刷或压缩空气吹除),确保散热效果;每月检查冷却液状态,若发现冷却液浑浊、变色或有杂质,需排空旧冷却液,用清水冲洗冷却液循环管路后,重新加注新的冷却液;同时检查压缩机、循环泵的接线端子,确认连接牢固,无松动或氧化现象。

扫一扫,添加微信

服务电话:

18817549827 上海青浦区华新镇华丹路368号

上海青浦区华新镇华丹路368号

1635883292@qq.com

1635883292@qq.com